Audi: Ein erster Schritt in die Welt von KI und Fertigung24 | 11 | 22

Ein Pilotprojekt am Audi-Standort Neckarsulm kontrolliert mithilfe von Künstlicher Intelligenz (KI) die Qualität von Schweißpunkten in der Serienproduktion. Die Lösung soll an weiteren Standorten ausgerollt werden. Das neue Verfahren zu validieren und „auditfest“ aufzusetzen, stellte eine besondere Herausforderung dar. Hierzu holte sich Audi die Expertise der DGQ ins Haus. Im Interview berichten Mathias Mayer, Fachreferent Audi Production Lab der AUDI AG, und Stefan Weingärtner, DGQ-Berater und Geschäftsführer der DATATRONiQ GmbH, über das gemeinsame Projekt.

Herr Mayer, wie haben Sie bei Audi bislang die Qualitätssicherung von Schweißpunkten in der Serienproduktion vorgenommen?

Mayer: Rund 5.300 Schweißpunkte sind nötig, um die Karosserieteile eines Audi A6 miteinander zu verbinden. Bislang überwachten Mitarbeitende in der Fertigung die Qualität der Prozesse beim sogenannten Widerstandspunktschweißen stichprobenartig manuell mithilfe von Ultraschall.

Und am Standort Neckarsulm wollten Sie einen anderen Weg gehen. Wie sah der aus und was war das Ziel?

Mayer: Am Standort Neckarsulm haben wir eine deutlich smartere Art erprobt, um die Qualität der Schweißpunkte festzustellen: Im Rahmen des Pilotprojekts „WPS Analytics“ haben wir KI genutzt, um Qualitätsauffälligkeiten aus Prozessdaten automatisiert und in Echtzeit zu erkennen. Den zugrundeliegenden Algorithmus, dessen grafische Benutzeroberfläche (Dashboard) und eine Anwendung für tiefergehende Qualitätsanalysen haben wir im Karosseriebau des Audi A6/A7 am Standort Neckarsulm pilotiert. Ziel des Projekts war es, dass KI-Modelle zukünftig bis zu 100 Prozent der gesetzten Schweißpunkte im Karosseriebau bewerten. Als Input dienen Daten von circa vier Millionen Schweißpunkten pro Tag mit jeweils rund 200 Variablen. Damit wollen wir eine Verringerung des Stichprobenumfangs erreichen. Die Vision lautete, die Schweißprozesse künftig automatisiert zu steuern und kontinuierlich zu optimieren.

Das Projekt war erfolgreich. Kann dies auch als Blaupause für weitere Bereiche beziehungsweise Standorte von Audi dienen?

Mayer: Auf jeden Fall. Nachdem der Einsatz von Algorithmus und Dashboard von „WPS Analytics“ in Neckarsulm erfolgreich abgeschlossen ist, soll ein Rollout auf weitere Werke im Konzern erfolgen.

Der vielversprechende Anwendungsfall wird dabei federführend von Audi im Rahmen der Industrial Cloud des Volkswagen-Konzerns vorangetrieben. Mit dieser führt der Konzern Produktionsdaten aus seinen weltweiten Fabriken in einer leistungsstarken digitalen Plattform zusammen. Das Ziel: mehr Effizienz, weniger Kosten. Jeder angeschlossene Standort kann Anwendungen für seine Maschinen, Werkzeuge und Anlagen direkt aus der Industrial Cloud beziehen und damit noch effizienter produzieren.

Sie haben mit weiteren internen Experten von Audi das neue KI-gestützte System eigenständig entwickelt. Wo konnte die DGQ Sie unterstützen?

Mayer: Für uns war es wichtig, dass dieser Anwendungsfall validiert und handhabungssicher für den Produktionsprozess nutzbar gemacht wird. Dies schließt mit ein, dass der Prozess gleichzeitig auch „audit- beziehungsweise zertifizierungssicher“ abgebildet wird. Praktisch gesprochen muss der Fertiger in der Produktionsstraße, beispielsweise mit Hilfe einer App, in einem Audit schlüssig argumentieren können, wie das Ergebnis der KI-gestützten Prüfung zu Stande kommt. Das Unternehmen Audi wiederum muss in einem Audit nachweisen, dass die Ergebnisse belastbar sind. Um diese nachgelagerten Ziele zu erreichen, haben wir die DGQ um Unterstützung gebeten.

Welche Kompetenzen waren Ihnen bei der Auswahl der externen Unterstützung besonders wichtig?

Mayer: Wir waren auf der Suche nach einem externen Anbieter, der über vielfältige Qualitätssicherungs-Kompetenzen verfügt und dabei Erfahrungen aus zahlreichen Projekten in möglichst vielen weiteren Branchen mitbringt. Dies alles sollte mit in unser Vorhaben einfließen. Bei diesem Anforderungsprofil kam eigentlich nur die DGQ in Frage. Außerdem wurde uns die DGQ auch von der eigenen Qualitätsmanagement-Abteilung empfohlen. Und der Tipp war gut, denn bei den ersten Treffen hatten wir sofort den Eindruck, dass die DGQ-Vertreter schnell erfassten, worum es uns geht und was wir benötigen, um „WPS Analytics“ auch für Audits aufzustellen.

Herr Weingärtner, Sie haben das Projekt seitens der DGQ als Berater unterstützt. Was waren aus Ihrer Sicht die größten Herausforderungen?

Weingärtner: Sich innerhalb kürzester Zeit den Wissenstand zu erarbeiten, damit man auf Augenhöhe mit den AUDI-Kollegen die umgesetzten KI-Prozesse bewerten und diskutieren konnte, war sicherlich die größte Herausforderung. Dazu musste auf der einen Seite von den eingesetzten technischen Infrastrukturkomponenten bis hin zu den verwendeten Methoden und Algorithmen die vielschichtige KI-Infrastruktur, die für die digitale Qualitätsbewertung verwendet wird, verstanden werden. Aber auch das Verständnis der Datenherkunft im Produktions- und Qualitätsprüfungsprozess war essenziell, um ein ganzheitliches Prozessverständnis für die Validierung der Methodik zu erhalten.

Wie sind Sie an die Aufgabe herangegangen, ein neues Verfahren „auditfest“ zu machen?

Weingärtner: Auf Basis eines umfangreichen Fragenkatalogs, ergänzt um Interviews, Workshops und einer Werksführung im Rohbau, wurde zunächst der Ist-Zustand dokumentiert. Mit dem Ziel, den neuen Prozess vor allem hinsichtlich Verlässlichkeit und Robustheit „auditfest“ zu machen, haben wir eine Gap-Analyse durchgeführt, um den Erfüllungsgrad zu quantifizieren. Dabei wurde neben den Datenbewirtschaftungsprozessen und der im Einsatz befindlichen KI-Modelle ein besonderes Augenmerk auf die Datenherkunft gelegt. So konnte auch die Unsicherheit in der Datenerhebung – zum Beispiel durch Sensorik, SPS und Qualitätsprüfergebnisse – in die Verlässlichkeitsbewertung mit einfließen. Die identifizierten Gaps haben wir in gemeinsamen Workshops priorisiert und entsprechende Maßnahmen zur Schließung der Gaps abgeleitet.

Was haben Sie im Laufe dieses Pionierprojektes über die Möglichkeiten des Einsatzes von KI für die QS gelernt?

Mayer: KI und Qualitätssicherung sind zwei völlig unterschiedliche Bereiche, die sich erst noch finden müssen. In der Qualitätssicherung nutzt man fundiertes Wissen, Mathematik und Erfahrung, bei der KI heißt es eher ausprobieren. Die beiden Bereiche kommen aber langsam zusammen. Und solche Projekte, die wir gemeinsam umsetzen, haben hierbei Pioniercharakter. Wir haben in diesem Projekt einiges gelernt. Audi hat KI-Kompetenz und die DGQ ihre Expertise in den Bereichen Audits und Zertifizierungen eingebracht.

Was waren im Nachhinein die kritischen Erfolgsfaktoren und was nehmen Sie für künftige ähnlich gelagerte Projekte mit?

Weingärtner: Wesentliche Erfolgsfaktoren waren mit Sicherheit die im Vorfeld klar formulierten Projektziele, die seitens Audi in das Projekt eingebundene Prozess-Expertise und die schnelle und umfassende Beantwortung des Fragenkatalogs, die mich überhaupt erst in die Lage versetzt hat, die vorhandenen Prozesse schnell zu verstehen. So konnten wir das vergleichsweise enge Zeitfenster nutzen, um die Validierung durchzuführen. Man muss klar hervorheben, dass Audi mit der KI-gestützten Qualitätskontrolle im Vergleich zu anderen produzierenden Unternehmen einen hohen Reifegrad besitzt. Von daher ist bei ähnlich gelagerten Projekten zu erwarten, dass andere Unternehmen vermutlich schon „früher“ Unterstützung gebrauchen können. Das gilt unter anderem, wenn es darum geht, eine verlässliche Datengrundlage für KI-gestützte Prüfprozesse zu etablieren.

Wie geht es in dem Projekt weiter?

Mayer: Wir planen, das Projekt weiter auszurollen. Es ist wie ein erster Schritt in die Welt von KI und Fertigung. Diese Blaupause lässt sich auch auf weitere typische Fügeverfahren im Fahrzeugbau wie Schrauben, Nieten und Kleben übertragen.

Wird es nach dem Pilotprojekt einfacher werden, die Ergebnisse in weiteren Vorhaben auszurollen?

Mayer: Ja, das glaube ich schon. Dieses Projekt hat gezeigt, wie es gehen kann. Wenn Bereiche mit unterschiedlichen Herangehensweisen und Methoden zusammenarbeiten, kann es hilfreich sein, wenn ein externer Dritter seine Sicht einbringt. Nun haben wir gezeigt, dass das, was wir tun, Hand und Fuß hat und standhält, wenn der Auditor kommt. Damit haben wir ein positives Beispiel geschaffen, damit wird es zukünftig einfacher.

Und was ist Ihr Fazit aus Sicht der DGQ?

Weingärtner: Von außen betrachtet ist es natürlich faszinierend zu sehen, dass es technisch möglich ist, jeden Schweißpunkt auf Basis seiner individuellen Prozessdaten mittels KI-Methoden auf Qualitätskonformität zu prüfen. Diese Methodik kann vom Prinzip auch auf andere diskrete Fertigungsprozesse übertragen werden. Man darf aber nicht vergessen, dass KI-gestützte Prüfroutinen nur dann verlässlich sein können, wenn die zugrunde liegenden Datenquellen entsprechende Daten liefern. Zum Nachweis der Wirksamkeit und somit für die Akzeptanz von KI-gestützten Prüfroutinen sollten daher die gleichen Methoden der statistischen Prozesskontrolle (SPC) verwendet werden, wie bei einer Bauteil- oder Prozess-Prüfung, um Prozessverlässlichkeit und Robustheit quantifizieren und sicherstellen zu können. Und hier kann die DGQ in der Zukunft mit ihrem Experten-Netzwerk und ihrem Weiterbildungsangebot einen großen Beitrag für die Etablierung von verlässlichen KI-gestützten Methoden liefern, gerade wenn es darum geht, für KI-gestützte Prüfroutinen die „Auditierungsfähigkeit“ sicherzustellen.

Bildnachweis: ©AUDI AG

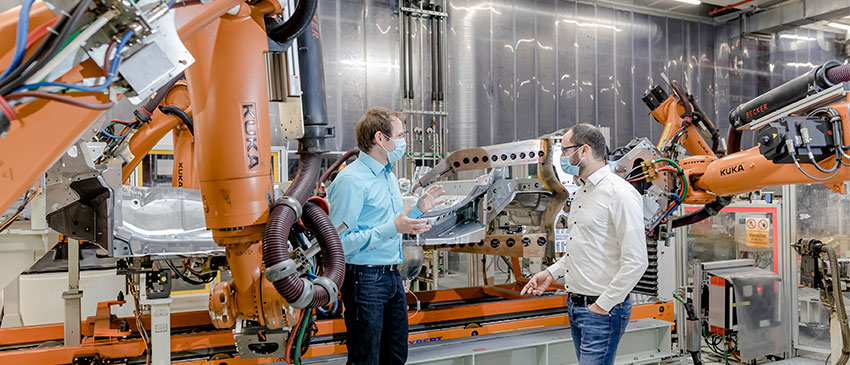

Im Rahmen des Pilotprojekts „WPS Analytics“ nutzt das Team um Andreas Rieker und Mathias Mayer (v. l. n. r.) Künstliche Intelligenz (KI), um Qualitätsauffälligkeiten automatisiert und in Echtzeit zu erkennen.

Comments are closed.