Qualitätskosten senken – Effizienz steigern: Ein 3-Schritte-Ansatz am Beispiel von Technologieunternehmen5 | 08 | 25

In Zeiten wirtschaftlicher Unsicherheit, digitaler Transformation und wachsenden Innovationsanforderungen stehen Unternehmen unter hohem Effizienzdruck. Dabei bleiben qualitätsbezogene Kosten häufig ein ungenutztes Einsparpotenzial, obwohl sie nicht nur die Kostenstruktur beeinflussen, sondern auch entscheidend für Kundenzufriedenheit und Wettbewerbsfähigkeit sind.

Viele Unternehmen unterschätzen, wie stark Qualität auf die Wirtschaftlichkeit wirkt. Noch problematischer: Häufig fehlt die Transparenz, wo und in welcher Höhe Qualität – oder mangelnde Qualität – tatsächlich Kosten verursacht. Ein systematisches, dreistufiges Vorgehen hilft, Licht ins Dunkel zu bringen, gezielt gegenzusteuern und gleichzeitig die Prozess- und Produktqualität nachhaltig zu verbessern.

Transparenz schaffen: Wo entstehen Qualitätskosten wirklich?

Im ersten Schritt geht es darum, qualitätsbezogene Kosten systematisch zu erfassen und sichtbar zu machen. Dabei werden sämtliche Prozesse von Entwicklung über Einkauf bis hin zu Service und Vertrieb in einer strukturierten Prozess-Kosten-Matrix erfasst. Diese stellt Aufgaben, Rollen und Aufwände aller relevanten Funktionen gegenüber und ermöglicht eine bereichsübergreifende Gesamtsicht.

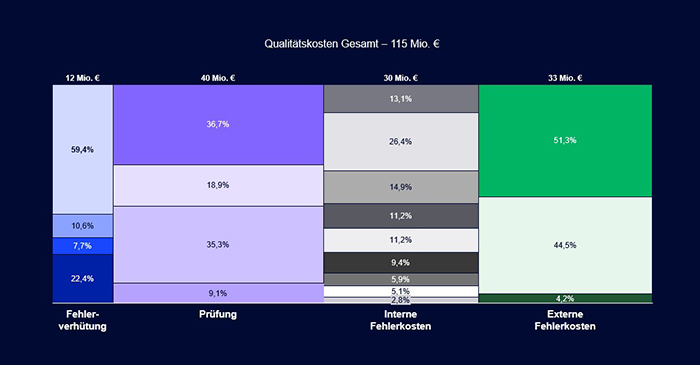

Die Matrix erlaubt die präzise Ermittlung der Ist-Aufwände für qualitätsbezogene Tätigkeiten – ein wesentlicher Schritt, um fundierte Optimierungsmaßnahmen überhaupt entwickeln zu können. Denn nur bei vollständiger Transparenz ist eine wirksame Priorisierung möglich. Zusätzlich empfiehlt sich die Analyse qualitätsbezogener Kosten nach dem PAF-Modell – also „Prävention“, „Prüfung“ und „Fehler“. In einer typischen Beispielauswertung eines Technologieunternehmens mit rund 200 Millionen Euro Qualitätskosten zeigt sich: Fehlerkosten, insbesondere externe Fehlerkosten, machen mehr als 50 Prozent des Gesamtvolumens aus.

Besonders ins Auge fällt: Während Präventions- und Prüfkosten konstant bleiben, sind es vor allem Reklamationen, Rückrufaktionen und Nacharbeit, die hohe Summen verschlingen – mit direkten Auswirkungen auf Kundenzufriedenheit und Markenimage.

Ursachen verstehen: Die richtigen Hebel identifizieren

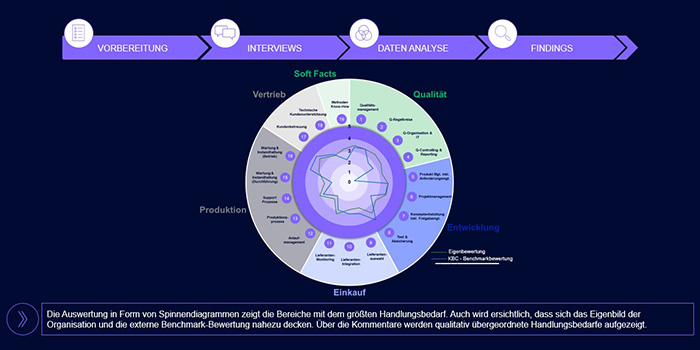

Transparenz allein genügt nicht. Entscheidend ist das Verständnis der zugrunde liegenden Ursachen. Hier kommt der von uns empfohlene Qualitäts-Scan zum Einsatz: Ein strukturierter, qualitativer Assessment-Prozess mit bis zu 200 Fragen entlang zentraler Themenfelder – etwa Organisation, Prozesse, Standards, Zielsysteme oder Unternehmenskultur – durchgeführt durch die QM-Abteilung oder externe Partner auf Basis qualitativer Interviews.

Die Interviews werden mit relevanten Stakeholdern aus allen beteiligten Bereichen und Organisationseinheiten bewusst funktions- und hierarchieübergreifend geführt. Ergänzt durch Dokumentenanalysen und gegebenenfalls Benchmarking entsteht so ein realistisches Bild über Stärken, Schwächen und Handlungsbedarfe der unternehmensweiten Qualitätsarbeit.

Am Ende dieses Schritts liegen meist 80 bis 100 konkrete Handlungsfelder vor – sortiert, bewertet und priorisiert. Das schafft die Grundlage für die nächste Phase.

Maßnahmen entwickeln und wirtschaftlich bewerten

Die identifizierten Handlungsfelder werden nun in konkrete Maßnahmen überführt, typischerweise in interdisziplinären Workshops mit Beteiligung aller betroffenen Funktionsbereiche, je nach Maßnahmeninhalt vom Qualitätsmanagement über wertschöpfende Fachbereiche bis hin zu Controlling und IT.

Zur Bewertung wird für jede Maßnahme ein Business Case erstellt, der Aufwand, Nutzen und Einsparpotenzial monetär gegenüberstellt. Wichtige Kriterien hierbei sind die erwartete Reduktion qualitätsbezogener Kosten, die Höhe der Investition und die Amortisationsdauer und ROI. Ein daraus abgeleitetes Maßnahmen-Portfolio zeigt auf einen Blick, welche Maßnahmen kurzfristig umsetzbar sind, welche strategischen Charakter haben und wo der größte wirtschaftliche Hebel liegt.

Die Priorisierung erfolgt dabei stets auf Basis einer fundierten Kosten-Nutzen-Betrachtung, unterstützt durch belastbare Daten und faktenbasierte Entscheidungsgrundlagen.

Fazit: Qualität als wirtschaftlicher Erfolgsfaktor

Qualität ist längst kein reines Fachthema mehr, sondern ein zentraler Faktor für unternehmerischen Erfolg. Das dreistufige Vorgehen, von der Kostentransparenz über die Ursachenanalyse bis zur umsetzungsstarken Maßnahmenplanung, hat sich in der Praxis vielfach bewährt. Richtig eingesetzt, ermöglicht es nicht nur eine deutliche Reduktion reaktiver Fehlerkosten, sondern auch eine Stärkung präventiver Qualitätsarbeit mit spürbarem Einfluss auf die EBIT-Marge, die Effizienz operativer Prozesse und die Kundenzufriedenheit.