VDA-Band 19.1: Neue Regeln für neue Wege26 | 02 | 24

Schreitet die technische Entwicklung voran, müssen auch die Regelwerke angepasst werden. Das betrifft auch das wichtigste Werk der Technischen Sauberkeit, den VDA-Band 19.1. Seit 2023 haben sich wieder viele Experten aus der Wirtschaft unter der Leitung des Fraunhofer Instituts IPA zusammengefunden, um die Regeln rund um die Technische Sauberkeit neu festzuschreiben.

Mit der E-Mobilität sind Komponenten in den Fokus der Sauberkeitsbetrachtungen gerückt, für die neue Regeln abgestimmt werden müssen. Eine Flüssigextraktion kommt hier vielfach nicht in Frage. Aber die ursprünglich für große Turbolader entwickelte Saugextraktion kann diese Lücke gut ausfüllen. Deshalb ist sie bereits in einige Werksnormen aufgenommen worden, ihre Integration in den VDA 19.1 erfolgte hingegen bis dato noch nicht.

Ultraschallreinigung vergleichbarer machen

Bei der etablierten Ultraschallreinigung setzt sich die Erkenntnis durch, dass eine Vergleichbarkeit der Reinigung nicht dadurch erzielt werden kann, indem man die Leistung pro Flüssigkeitsmenge vorschreibt, zum Beispiel 10 W/l. Dazu ist beispielsweise der Einfluss der Flüssigkeit (Wasser versus Kaltreiniger), des Probengefäßes (Kunststoff oder Glas), der Maschenweite eines Probenkorbes zu groß. Abhilfe schafft hier nur die Messung des Kavitationsrauschpegels im Bereich der zu reinigenden Probe. Des Weiteren werden Startwerte für die Abklingmessung und die Entgasungszeit basierend auf den Erfahrungen der letzten zehn Jahre neu diskutiert.

Auch bei der Auswertung der Filter aus der Sauberkeitsanalyse gibt es neue Entwicklungen. Mussten die Filter bisher in zwei Durchgängen geprüft werden, wobei dazwischen die Polarisation der Beleuchtung geändert wurde, kann modernste Kameratechnik nun in einem einzelnen Auswerteschritt zwischen metallischen und nicht-metallischen Partikeln unterscheiden.

Unterschiedliche Grauwerte

Bei der Überarbeitung des ursprünglich aus dem Jahr 2004 stammenden VDA 19 Bandes Teil 1 im Jahr 2014 wurden Kriterien für die lichtmikroskopische Filterauswertung festgelegt, die von allen Prüflaboren benutzt werden sollten. Dies betrifft beispielsweise die Helligkeits- und Kontrasteinstellungen. So sollte sichergestellt werden, dass bei allen Analysen auch alle Partikel detektiert werden, die einen hinreichenden Helligkeitsunterschied zum weißen Filtermaterial besitzen.

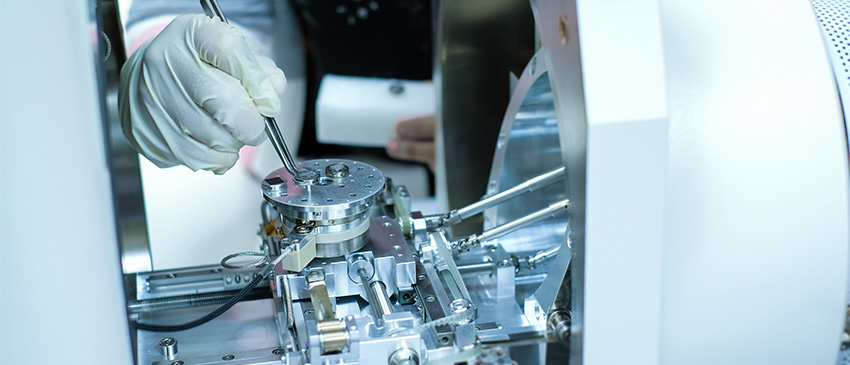

Für die erweiterte Analyse im Rasterelektronenmikroskop (REM), bei der im Rückstreuelektronenkontrast (BSE) der Filter dunkler als die meisten Partikel ist, liegen solche vereinheitlichten Kriterien noch nicht vor. Dieser Punkt wird daher bei der aktuellen Überarbeitung des VDA-19.1-Bandes intensiv betrachtet und soll über Kalibriernormale umgesetzt werden. Mit den Kalibriernormalen sollen Schwellwerte für den Grauwert festgelegt werden. Je nach verwendetem Filter, üblich sind Cellulosenitrat, PET Siebgewebe, PA geschäumt und PA Siebgewebe, ergeben sich aber unterschiedliche Grauwerte bei Vergleichsmessungen mit verschiedenen REMs verschiedener Labore. Sollte man also eine bestimmte Art von Filter für die REM-Analyse festlegen?

Außerdem bestimmen Probenstrom und Vergrößerung das Prüfergebnis. Wie kann das in einer einheitlichen Regelung erfasst werden? Hinzu kommen die zwei wesentlich unterschiedlichen Mess-Modi HV und VP am REM. Für eine rasterelektronenmikroskopische Analyse muss die Filteroberfläche/Partikeloberfläche leitfähig sein. Andernfalls laden sich die Partikel auf und fliegen fort.

Diese Leitfähigkeit lässt sich dadurch erreichen, dass man den Filter mit einem leitfähigen Film versieht, zum Beispiel aus Kohlenstoff oder Gold, und dann in üblicher Weise im Hochvakuum (HV) misst. Eine Alternative besteht darin, dass man bei einem variablen, höheren Druck (VP) misst. In diesem Fall übernehmen die noch vorhandenen Restgasteilchen in der Probenkammer die Kompensation der Aufladung an der Oberfläche. Vergleichsmessungen haben gezeigt, dass im VP-Modus die Partikel eher überstrahlt werden und damit zu groß erscheinen. Bei gleichen Bedingungen im HV gemessen gibt es diesen Effekt nicht. Wie kann das regulatorisch erfasst werden?

Viele Fragen noch offen

Von großem Interesse ist auch der Umgang mit Ausreißern. Eine sinnvolle Regelung dazu dient der wirtschaftlichen Prozessteuerung und erhöht das technische Risiko dabei kaum. Liegt ein systematischer Fehler vor oder ist es ein zufälliges Ereignis? Welche Art der Reaktion ist angemessen? Hierzu wird eine allgemein akzeptierte Festlegung erarbeitet.

Auch übliche Streitpunkte, für die es bisher keine allgemeingültige Lösung gab, werden diskutiert. Solche Streitpunkte treten zum Beispiel dann auf, wenn eine Sauberkeitsfestlegung auf eine Fläche bezogen ist, anstatt auf ein Bauteil, und die geprüfte Fläche nicht der Normfläche entspricht. Bezieht sich die Angabe etwa auf 100 cm² relevanter Bauteilfläche und ist die reale Bauteilfläche 700 cm² groß, muss das Ergebnis auf die 100 cm² heruntergerechnet werden. Liegt dann ein Partikel aus einer nicht zulässigen Größenklasse vor, sind es pro Referenzfläche nur 0,14 Partikel. Wie ist das zu bewerten? Umgekehrt gibt es den Fall, dass die geprüfte Fläche 500 cm² groß ist und die Bezugsfläche 1000 cm². Ist 1 Partikel in der betrachteten Größenklasse erlaubt und es wurde auf der geprüften Fläche von 500 cm² auch 1 Partikel gefunden, bedeutet das rechnerisch, dass auf der Fläche von 1000 cm² schon 2 Partikel vorliegen. Ist das Bauteil damit n.i.O.?

Die vorgenannten Beispiele sind nur ein Auszug der diskutierten Themen. Nicht alle Ideen werden zu einer Vorschrift werden, da sie teilweise sehr teuer oder technisch sehr anspruchsvoll sind. Die Überarbeitung des Bandes VDA 19.1 läuft planmäßig noch bis ins Jahr 2025. Wir dürfen gespannt sein, wie die angesprochenen Diskussionspunkte zu einem Konsens geführt werden.

Lernen Sie die weiteren Vorgaben des VDA-Bandes 19.1 näher kennen

Im DGQ-Training „Technische Sauberkeit – Messverfahren zur Restschmutzanalyse“ werden die Grundlagen der Technischen Sauberkeit von Bauteilen behandelt. Verschaffen Sie sich einen Überblick über die Prüfverfahren, die zur Bestimmung der Sauberkeit von Bauteilen einsetzbar sind. Vorgestellt werden unter anderem die Verfahren „gravimetrische Prüfung“, „Ermittlung Partikelgrößenverteilung“, „organische filmische Verunreinigungen“, „Prüfung funktioneller filmischer Schichten“. Jetzt informieren »

Möchten Sie noch mehr rund um das Thema Qualitätssicherung im Produktionsumfeld erfahren? Lernen Sie in unserem Training alle relevanten Tätigkeiten der Qualitätssicherung entlang der Wertschöpfungskette und wesentliche Instrumente zur Umsetzung von Kundenforderungen kennen. Jetzt informieren »