Predictive Quality – höhere Qualität auf Basis guter Entscheidungen6 | 05 | 20

Prognosen im Rahmen von Datenanalysen kommen immer häufiger als Entscheidungsgrundlage für die Umsetzung von Produkt- und Prozessoptimierungen zum Einsatz. Bei der Datenanalyse liegen die drei größten Herausforderungen in der Datenauswahl, der Datenaufbereitung und der Datenintegration. Letztere wird durch eine lückenlose Verknüpfung von Datenpunkten und der Zurückführung auf individuelle Güter, wie z. B. physische Produkte, erreicht.

Die Anwendung systematischer Ansätze der Datenanalyse ist bereits heute in vielen Unternehmen ein beliebtes Mittel, um organisatorische und produktionstechnische Fragestellungen zu adressieren und um Qualitätsprobleme zu lösen. In diesem Zusammenhang beschreibt Predictive Quality (dt. vorausgesagte Qualität) die Befähigung eines Unternehmens zur Optimierung seiner produkt- und prozessbezogenen Qualität. Dabei dienen datengetriebene Prognosen als Entscheidungsgrundlage für Handlungsmaßnahmen. Dem Anwender wird hierdurch präskriptives Handeln auf Basis prädiktiver Analysen ermöglicht, um so zukünftige qualitätsbeeinflussende Ereignisse im eigenen Sinne zu steuern.

Predictive Quality

Predictive Quality befähigt Unternehmen zu einer datengetriebenen Vorhersage der produkt- und prozessbezogenen Qualität. Das Ziel ist dabei die Optimierung der Qualität durch die Nutzung von Vorhersagen als Entscheidungsgrundlage für Maßnahmen. Dies umfasst nicht nur Handlungsmaßnahmen, die durch den Anwender selbst abgeleitet werden, sondern auch Handlungsempfehlungen, die durch ein lernendes Data Analytics Modell präskriptiv bereitgestellt werden.

Hierbei zeichnet eine wechselseitige Beziehung die beiden Zielgrößen aus, denn eine hohe Prozessqualität ist zwar eine notwendige, aber keine hinreichende Bedingung für eine hohe Produktqualität. Der Wert von Predictive Quality liegt also nicht in den Daten selbst, sondern in dem generierten Wissen, da dieses unmittelbar in die Entscheidung miteinfließt.

Eine wichtige Rolle in der Anwendung von Predictive Quality spielt der angestrebte Prognosehorizont: je länger dieser ist, desto größer sind die Reaktionsmöglichkeiten. Gleichzeitig nimmt mit zunehmendem Prognosehorizont jedoch die Prognosegüte ab, weil die Unschärfe wächst. Die genaue Positionierung innerhalb dieses Spannungsfelds hängt stark vom jeweiligen Anwendungsfall ab. So verfügt bspw. die Qualitätssteuerung in der laufenden Produktion über andere Anforderungen als eine Prognose der Kundenzufriedenheit. Prinzipiell ist jedoch ein Vorhersagezeitpunkt mit möglichst hoher Prognosegüte anzustreben, an dem eine Reaktion mittels geeigneter Korrekturmaßnahmen noch möglich ist.

Internet of Production als Befähiger für Predictive Quality

Zur Überbrückung einer technischen Realisierungshürde von Predictive Quality liefert das Internet of Production (IoP) einen Vorschlag dafür, wie eine notwendige digitale Infrastruktur in produzierenden Unternehmen geschaffen werden kann.

Die Vision des IoP wurde erstmals auf dem Aachener Werkzeugmaschinenkolloquium im Jahr 2017 vorgestellt. Die weitere Erforschung und Konkretisierung des Ansatzes des IoP wird im Zuge der Exzellenzstrategie des Bundes und der Länder durch die Deutsche Forschungsgemeinschaft (DFG) seit 2019 für einen Zeitraum von mindestens sieben Jahren gefördert. Das zeigt die forschungs- und wirtschaftspolitische Bedeutung auf.

Dem IoP liegt die Vision zugrunde, Informationen aus allen Bereichen eines Unternehmens in Echtzeit und sicher zur Verfügung zu stellen. Neben der Verfügbarkeit und Aufbereitung von Informationen ist die kontextspezifische Entscheidungsunterstützung des Menschen das primäre Ziel innerhalb des IoP. Somit kann eine Analogie zur Zielsetzung von Predictive Quality identifiziert werden: Auch hier ist das übergeordnete Ziel dem Anwender durch prädiktive Analysen präskriptives Handeln zu ermöglichen und somit qualitätsbeeinflussende Ereignisse in seinem Sinne zu steuern.

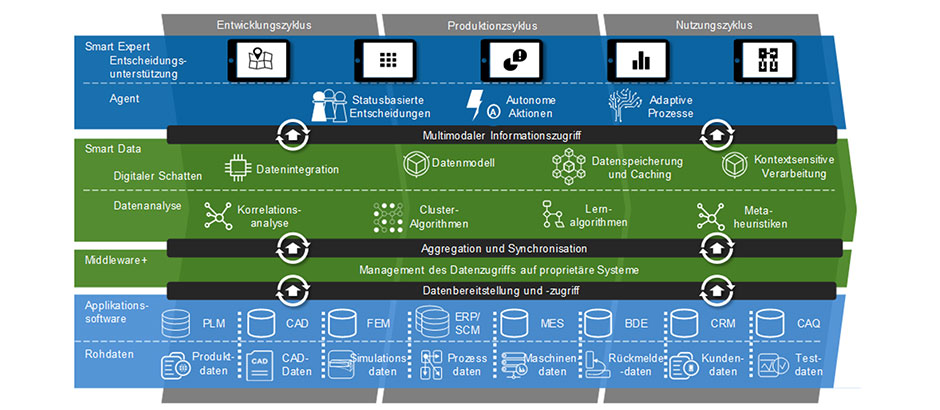

Für einen tieferen Einblick in das IoP kann dessen Infrastruktur sowohl horizontal als auch vertikal gelesen werden. Die horizontale Darstellung umfasst den gesamten Produktlebenszyklus, bestehend aus Entwicklungs-, Produktions- und Nutzungszyklus. Die vertikale Darstellung beschreibt die Ebenen beginnend von der digitalen Integration der Datenquelle bis zur Entscheidungsunterstützung. Die Infrastruktur des IoP setzt sich aus vier zugrundeliegenden Ebenen zusammen, die von unten nach oben folgendermaßen aufgebaut sind: Die Rohdatenebene sowie der Rohdatenzugang über die jeweilige Applikationssoftware, die Middleware+ zur Verwaltung des Datenzugriffs auf verschiedene proprietäre Systeme, die Smart Data Ebene zur Generierung von Wissen auf Basis des digitalen Schattens und die Smart Expert Ebene, auf welcher die domänenspezifische Nutzung des aggregierten Wissens stattfindet. Der Predictive Quality Ansatz baut entsprechend auf den Erkenntnissen und Vorarbeiten des IoP auf und überträgt diese auf das Qualitätsmanagement.

Fazit

Zusammenfassend lässt sich feststellen, dass die Einführung eines datenbasierten Qualitätsmanagements unterschiedliche Hürden mit sich bringt. Nichtsdestotrotz können die Potenziale unternehmensweit genutzt werden und beschränken sich daher nicht nur auf das Qualitätsmanagement. Das Qualitätsmanagement kann und sollte jedoch, in seiner Rolle als zentrales Organ zur Entwicklung und Bereitstellung von Methoden und Daten, für die Analyse und Verbesserung unternehmerischer Prozesse eine zentrale Rolle im Unternehmen hinsichtlich der Datenanalyse einnehmen.

Neben einer Zunahme von Predictive Quality Pilotprojekten in produzierenden Unternehmen ist in Zukunft vor allem ein Fokus auf die Automatisierung des letzten Schritts von prädiktiv zu präskriptiv (Prescriptive Quality) zu erwarten. Bekanntermaßen verfügt diese über das Potential zur Beschleunigung und Resilienz der kontinuierlichen Optimierung der produkt- und prozessbezogenen Qualität.

Wie weit sind Sie in Ihrem Unternehmen mit der Anwendung von Predictive Quality?